Les assemblages mécaniques nécessitent des solutions fiables et adaptées aux contraintes spécifiques des matériaux. Le rivet à frapper se distingue par sa simplicité d’utilisation et sa robustesse. Utilisé dans des domaines variés, de la maroquinerie à la construction métallique, il offre une fixation permanente, sans recours à des procédés compliqués. Afin de garantir son efficacité, vous devez comprendre son fonctionnement et respecter les étapes de pose. Voici tout ce que vous devez savoir sur ce dispositif.

Qu’est-ce qu’un rivet à frapper et à quoi sert-il ?

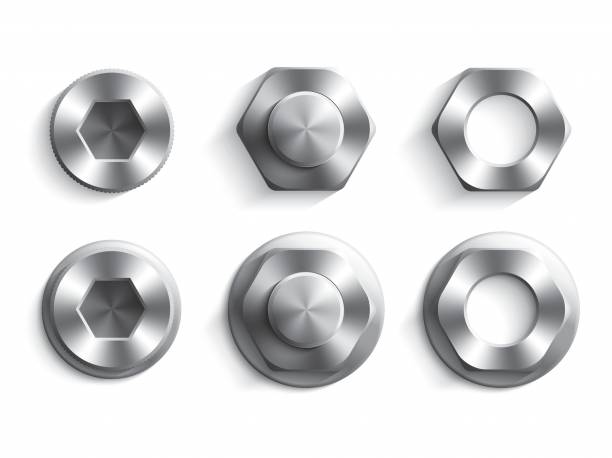

Un rivet à frapper est composé de deux éléments principaux : une tige mâle et une partie femelle. Contrairement aux vis ou aux boulons, il n’exige ni filetage ni perçage complexe. Il se pose par simple pression ou avec l’aide d’une pince à rivet pour assembler deux pièces. Il est apprécié en raison de sa résistance mécanique. Il supporte de fortes tensions, sans risque de desserrage. Il est idéal pour les zones soumises à des tractions fréquentes, en particulier les anses de sacs ou les attaches de ceintures.

Ce dispositif est prisé pour sa polyvalence. Il convient aussi bien à des matériaux souples comme le cuir qu’à des surfaces rigides telles que l’aluminium ou l’acier. Sa bonne tenue dans le temps et son insensibilité aux variations de température ou à l’humidité renforcent son intérêt dans les applications durables, même en conditions difficiles. Il est souvent utilisé dans l’industrie automobile, l’aéronautique ou la fabrication de matériel militaire.

Les outils nécessaires pour poser un rivet à frapper

Vous aurez besoin d’un marteau pour mener à bien le travail. Un modèle à tête plate, de poids modéré, favorise une frappe contrôlée et régulière. Il ne doit pas être trop léger ou lourd, car il risque d’entraîner une déformation incomplète du rivet ou de l’abîmer. Il vous faudra également un support de pose stable, idéalement en métal, sur lequel on place sa tête. Certains artisans emploient une enclume ou une plaque en acier lisse pour le maintenir en place sans l’endommager.

Dans certains cas, l’emploi d’un poinçon est requis pour pré-percer les éléments à assembler. Ce poinçonnage garantit un alignement précis des trous et facilite l’insertion du dispositif. Un gabarit peut aussi être utilisé pour assurer l’espacement des pièces sur une série de fixations. Vous pouvez de plus prévoir une perceuse. N’oubliez pas de vous équiper de lunettes de protection et, si nécessaire, de gants, pour votre sécurité lors de l’utilisation de ces outils.

Différents types de rivets à frapper et leurs spécificités

Le rivet plein est constitué d’une tige massive sans cavité interne. Il est conçu pour résister à de fortes sollicitations mécaniques. Employé dans la construction métallique, la chaudronnerie ou les structures soumises à des vibrations, il offre un maintien irréversible. Son implantation requiert une force de frappe plus importante et un support parfaitement stable. L’un de ses atouts réside dans sa durabilité. Il forme une liaison indémontable qui ne faiblit pas avec le temps une fois posé. Il n’est pas sensible au desserrage progressif dû aux mouvements répétitifs ou aux conditions climatiques. Il présente aussi un rendu esthétique sobre et solide, qui renforce l’aspect artisanal ou industriel d’un objet. Sa tête peut être polie, bombée ou plate, selon le style recherché, et il est souvent utilisé de manière apparente dans les créations robustes : ceintures, harnais, sacoches, mobilier, etc.

Moins exigeant lors de la pose, le rivet creux se reconnaît quant à lui à sa tige partiellement vide. Il convient aux matériaux souples ou épais, comme le cuir, le tissu ou le plastique. Il est le plus souvent employé en maroquinerie ou en sellerie. Il est également très élégant et existe en finition mate, brillante, patinée ou colorée, en fonction de l’effet visuel souhaité.

Le modèle tubulaire est en revanche idéal pour les assemblages nécessitant une résistance modérée. Il s’installe avec peu d’effort et réduit le risque d’endommagement du support. On le retrouve dans l’industrie textile, l’emballage ou la papeterie. Il assure un ancrage fiable sans nécessité d’adhésif ni de filetage.

Étapes clés pour une pose correcte et durable

Avant toute intervention, vous devez vérifier que les pièces sont propres, planes et correctement alignées. Tout résidu ou irrégularité peut nuire à l’efficacité de la fixation ou provoquer un affaissement inégal lors de la frappe. À l’aide d’un poinçon ou d’un foret adapté, percer un trou au diamètre légèrement supérieur à celui de la tige. Cela favorise une insertion aisée sans excès de jeu.

Il est conseillé d’effectuer un marquage préalable afin de garantir un positionnement régulier, en particulier pour des séries de rivets. Placer ensuite la tête du dispositif contre un support rigide. Frappez l’extrémité émergente de façon progressive jusqu’à l’écrasement complet en vous servant d’un marteau. Après cela, examinez le travail pour vous assurer que tout est correct et que l’assemblage est solide.